玻璃纤维增强复合材料的人工加速老化性能研究

来源:广州合成材料 时间:2015-05-06 | 加入收藏 浏览次数:6751次

吴舜娟,冯志新,尹文华

(广州合成材料研究院有限公司,广东广州 510665)

摘 要:对轨道结构用玻璃纤维增强复合材料(GFRP)进行了氙灯加速老化及湿热老化试验,研究了GFRP的弯曲强度、压缩强度等随老化时间的变化情况,并考查了不同化学介质对成品性能的影响。结果表明,该种GFRP具有优异的耐光老化、耐湿热老化及耐化学介质性能。

关键词:玻璃纤维增强复合材料,光老化,湿热老化,力学性能,化学介质

Study on Artificial Accelerated Aging of Glass Fiber Reinforced Plastics

WU Shun-juan, FENG Zhi-xin, YIN Wen-hua

Abstract: The light accelerate aging and hydrothermal aging properties of the glass fiber reinforced plastics (GFRP) were tested. The changes of the bending strength and the compressive strength with aging time were researched. The mechanical property and surface appearance of the final products were also evaluated under different chemical environments. The results showed that GFRP had excellent resistance to light aging, hydrothermal aging and different chemical environment.

Key words: glass fiber reinforced plastics, light aging, hydrothermal aging, mechanical properties, chemical environment

前言

随着铁路建设尤其是高速铁路建设的推进,高速铁路要求其系统结构具备较高刚性、稳定性及适宜的弹性,原有的木质扣件和水泥枕木扣件的抗震、减噪性能已经不能适应列车高速运行的需要。

树脂基复合材料又称纤维增强塑料,是目前制造技术比较成熟且应用最广的一种复合材料。这种材料是用短切或连续纤维与热固性或热塑性树脂基体经复合而成,常用的增强材料主要有玻璃纤维、碳纤维、芳纶纤维、超高分子量聚乙烯纤维等[1]。其中由于高强度玻璃纤维性价比较高,因此增长率也比较快,年增长率达到10%以上,在新型轨道结构中得到了越来越广泛的应用。如我国自主设计的第一条准高速铁路秦沈铁路的路轨套筒配套上,武-广、哈-大、京-沪等高速铁路的轨距块、轨距挡板、绝缘件等扣件上都有应用[2]。

目前文献对玻纤增强材料(GFRP)在新型轨道结构中的应用有一些报道,但多局限于成型方法及产品的物理机械性能,而忽略了产品户外环境下持久的使用性,即缺少产品老化性能的相关数据。为此,本实验选取了轨道结构材料中玻纤增强材料部件(轨距挡板、扣件挡板座、绝缘轨距块)进行了人工加速老化试验,包括氙灯老化、湿热老化及耐化学介质等测试,通过分析老化前后样品表面形貌和力学性能的变化来探讨玻纤增强材料的老化行为和影响老化的因素,为模拟自然气候条件材料老化的研究奠定基础,为玻纤增强材料在新型轨道使用的可靠性提供理论依据。

1 实验部分

1.1 材料

宁波曙翔铁路设备制造有限公司提供的玻璃纤维增强材料及成品(轨距挡板、扣件挡板座、绝缘轨距块)。

1.2 测试仪器

H10K-S型HOUNSFIELD万能材料试验机;美国ATLAS公司Ci5000型人工气候老化试验箱;SH010型恒定湿热试验箱;SST-9NL盐雾试验箱。

1.3 试验

1.3.1 氙灯老化

根据GB /T 16422.2-1999,进行氙灯老化试验,老化试验条件为:辐照度

0. 50W/(m-2·nm),滤光波长340 nm,黑板温度(65±3)℃,相对湿度(65±5)%,降雨周期18min/102min(喷水时间/不喷水周期时间)。间隔一定时间取样,观察样品外观的变化情况,并依据GB/T1449-2005及GB/T1448-2005分别测试样品的弯曲强度及压缩强度。

1.3.2 湿热老化

将样品置于80℃及相对湿度95%下进行加速湿热老化试验。间隔一定时间取样,观察样品外观的变化情况,并依据GB/T1449-2005及GB/T1448-2005分别测试样品的弯曲强度及压缩强度。

1.3.3 耐化学介质

分别将样品置于汽油、盐雾、H2SO4及NaOH中,考察不同化学介质对样品性能的影响。

2 结果与讨论

2.1 氙灯老化

轨道结构材料因需长期在户外条件下使用,会受到诸如太阳光、大气、雨雪等环境因素的作用而发生老化现象,进而影响制品的使用寿命,其中太阳光对高分子材料制品的影响尤为明显,所以考察其对制品的老化作用具有重要的意义。

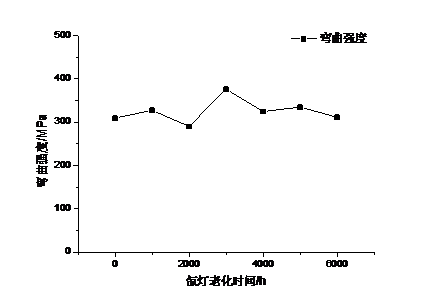

目前常用的人工气候加速老化试验方法主要可分为碳弧灯、紫外荧光灯、氙灯及金属卤素灯四种,而氙灯因其对太阳光全光谱模拟得较好,且设备又不需要像金属卤素灯那样规模庞大,已成为目前首选的、通用的光老化试验方法[3]。图1和图2分别为试样弯曲强度及压缩强度随氙灯老化时间的变化图。

图1 氙灯老化过程弯曲强度变化

Figure 1. The change of the bending strength in the light accelerate ageing process

图2 氙灯老化过程压缩强度变化

Figure 2. The change of the compressive strength in the light accelerate ageing process

由图1及图2可以看出,试样的弯曲强度随着老化时间的增加存在一个先增加再减小的趋势,老化3000h时达到最大值,和光照前的试样相比增加了21.6%。而压缩强度快速增加后前期基本保持不变,到后期也呈现降低的趋势。这种先增加后减小的趋势可能是复合材料的基体树脂受多方面因素共同影响的结果。在基体树脂受到光照,结构薄弱处会发生化学键断裂,另外喷水过程也可能发生一些水解反应,使力学性能降低;但同时断开的化学键又可能重新链接,使树脂发生后固化,即二次交联现象。这些化学变化,和一些物理变化,如链段的松弛和水分导致的增塑作用等可以是可逆或不可逆的变化过程。这些变化共同影响材料宏观上的性能。在试样放入老化试验箱初期,由于时间和试验箱内温度的作用,之前未来得及固化的一些小分子会固化成为高分子,高分子之间也会产生交联现象,致使树脂基体的强度增加。而随着老化时间的增加,湿度、温度和光线等外界环境因素对复合材料的破坏性则渐渐凸显出来了,导致复合材料的力学性能又逐步开始降低[4]。

材料结构上性能的降低往往是从材料表面开始的,光、热及水汽等的作用会使样品表层出现粉化、变色、起泡、裂纹及脱落等现象。如图3所示,在氙灯老化前后,试样表面出现了明显的粉化及颜色加深的现象,说明紫外光对样品表层存在显著的破坏作用。但值得注意的是,虽然试样的力学性能3000h后又逐步降低,但在本研究的范围内(6000h),其强度值仍然高于初始值,说明该材料的结构经氙灯老化后并无实质上的破坏,仅表层树脂化学键断裂严重。但可以预见,随着老化的继续进行,加之氧、水等因素的作用,材料表层的破坏将逐步向内发展,最终导致整个结构上的破坏。

原始样品氙灯老化3000h样品

原始样品氙灯老化6000h样品

图3 氙灯老化过程外观变化

Figure 3. The change of appearance in the light accelerate ageing process

2.2 湿热老化

除了太阳光的作用外,轨道结构材料在户外使用的过程中还会经受高温、高湿的考验,过去常用的热空气老化试验不足以全面反映这一过程,因其只能单纯地提高温度以加速试样的热老化过程,但忽略了湿度对试样的影响。研究表明,除日光、氧气、温度等因素外,相对湿度亦有影响,而且对某些材料的老化,湿度具有显著的加速作用。在湿热老化试验中,湿热环境对复合材料性能的影响主要是通过树脂基体、增强材料及树脂-增强材料粘接界面的不同程度的破坏而引起转变;温度变化产生热应力损伤;吸湿结晶化产生裂纹扩展、基体降解等[5, 6]。

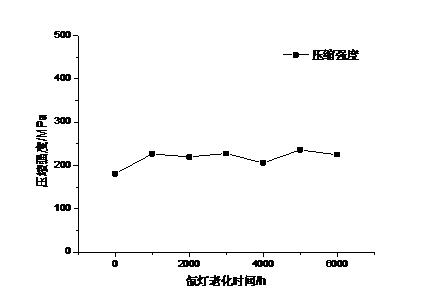

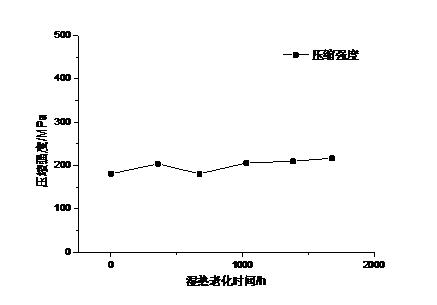

湿热老化的主要表现在:一是水分子对材料具有一定的渗透能力,尤其在热的作用下,加速了渗透,使水分子逐步渗入到材料内部并积聚起来形成水泡;同时水与材料发生某些化学作用或物理作用加速材料的老化。另一种表现是热使材料膨胀,分子间空隙增加有利于水分子进入,更加速了老化[7]。图4及图5分别为试样弯曲强度和压缩强度随湿热老化时间的变化图。由图4、图5可以看到,样品的弯曲强度及压缩强度随湿热老化时间的增加呈现出先减小后升高的变化规律。这可能是由于在热老化初期,在热的加速作用下水分子由试样表面逐步渗入到试样内部,增大了分子链段间的自由体积,另外水分子本身也起到了塑化剂的作用,从而使材料宏观力学性能降低。但是进入试样内部的水分子是有限的,会趋于饱和。而试样因受到了温度的影响,一方面使材料内部热应力得以消除。另外,温度会提高分子链的运动能力,加之自由体积的增大,运动能力进一步增强,聚合物分子链重新规整排列,形成新的结晶结构,结晶结构的完善程度增加,使材料的力学性能得以提高[8]。

图4 湿热老化过程弯曲强度变化

Figure 4. The change of the bending strength in the hydrothermal ageing process

图5 湿热老化过程压缩强度变化

Figure 5. The change of the compressive strength in the hydrothermal ageing process

当然随着水解程度的加大,水分子的聚集(水泡形成),以及水分子对树脂-增强材料粘接界面的不断破坏,材料最终会出现力学性能大幅下降、结构破坏的现象,只是在本研究有限的老化时间内并未出现。这也反映了该样品耐湿热老化性良好,样品外观在湿热老化后无明显变化也从侧面印证了这点(如图6所示)。

原始样品

湿热老化1028h样品

湿热老化1680h样品

图6 湿热老化过程外观变化

Figure 6. The change of appearance in the hydrothermal ageing process

2.3 耐化学介质

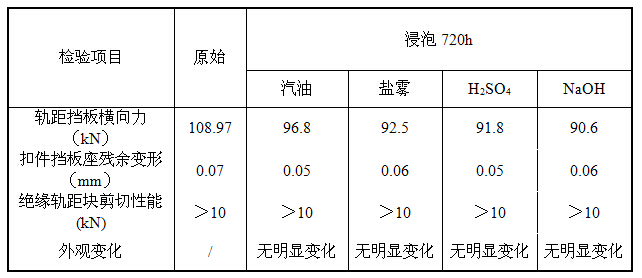

我国幅员辽阔,气候种类繁多,土壤酸、碱、盐成分也不相同,加之机车及铁路的保养,使轨道材料还需经历酸、碱、盐及有机溶剂等的考验。化学介质对高分子材料的老化可以理解为聚合物材料在化学介质中发生的,并引起材料性能变化的化学与物理过程的总和。表1显示了成品在不同的化学介质中性能的变化情况。

表1成品在不同的化学介质中性能的变化情况

Table 1 The changes of the finished product’s performances in different chemical mediums

由表1可以看出各成品样品对各种化学介质的耐受性良好,外观均无明显变化,扣件挡板座残余变形及绝缘轨距块剪切性能变化也不明显。仅轨距挡板横向力这个指标有相对明显的变化,但保持率也均在80%以上。为了更清晰的反映各老化因素对材料性能的影响,我们以轨距挡板横向力保持率为考察对象,结果如图7所示。

图7 各老化因素对轨距挡板横向力保持率的影响

Figure 7. The influences of aging factors on the lateral force retention of the gauge apron

由图7可以清楚地看到不同老化因素对样品力学性能的影响,该GFRP制品最不耐碱,其次不耐酸,光照对样品外观影响很大,但力学性能不损失。

3 结论

(1)试验样品经过6000小时人工气候加速老化试验后,材料及成品物理性能均保持良好。成品轨距挡板的横向力保持率没有下降,但是样品表面有明显粉化。为了解决易粉化问题,建议在表面模压具有抗光照等特殊作用的保护层。

(2)1680小时湿热老化试验,除样品表面有轻微的变化外,物理性能保持率良好。成品轨距挡板的横向力保持率为89%。

(3)720小时耐腐蚀试验,样品表面没有明显的变化,成品轨距挡板的横向力保持率均超过80%。

(4)不同老化条件下样品的耐久顺序为:光老化(氙灯)>湿热>汽油>盐雾>H2SO4>NaOH 。

参考文献

[1] 张彦. 纤维增强复合材料层合结构冲击损伤预测研究[D]. 上海交通大学, 2007.

[2] 叶杨. 聚酰胺在高速铁路上的应用[J]. 国外塑料,2012,(06): 38-41.

[3] 王玲. 人工加速老化试验方法评述[J]. 涂料工业.,2005,(04): 51-54.

[4] 黄姗. PBO纤维压缩强度改性及其光老化研究[D]. 哈尔滨工业大学, 2007.

[5] 杨育农,胡行俊,龚浏澄. 塑料老化与防老化技术[M]. 北京: 化学工业出版社, 2007: 28-29.

[6] 郭宝春,傅伟文,贾德民,等. 湿热老化对氰酸酯树脂/酚醛环氧树脂共混物结构与性能的影响[J]. 复合材料学报,2002,(03): 6-9.

[7] 王晓洁,梁国正,张炜,等. 湿热老化对高性能复合材料性能的影响[J]. 固体火箭技术,2006,(04): 301-304.

[8] 陈雨玲,伍玉娇,蒙日亮. PP/PA6/APP/OMMT复合材料的湿热老化性能研究[J]. 工程塑料应用,2010,(10): 68-72.

下一篇:没有了